ダイセルの自律型工場、AIを活用し「真の目的」を追求する

日本の基幹産業である製造業。その中でも化学製品など、流体を原材料とする「プロセス型」領域では、データを活用した高度な制御技術が欠かせない。その先進事例として知られているのが、東京ドーム約18個分の面積を誇る化学メーカー「ダイセル」だ。同社のAI活用や生産革新の取り組みについて、モノづくり革新センター長 三好 史浩 様に話を聞いた。

(聞き手はノンフィクションライター 酒井 真弓 さん)

株式会社ダイセル

モノづくり革新センター長

三好 史浩 様

ノンフィクションライター

酒井 真弓 さん

- ※ 記事内の部署名、役職は取材当時のものです。

ダイセルのDXは20年前から始まっていた

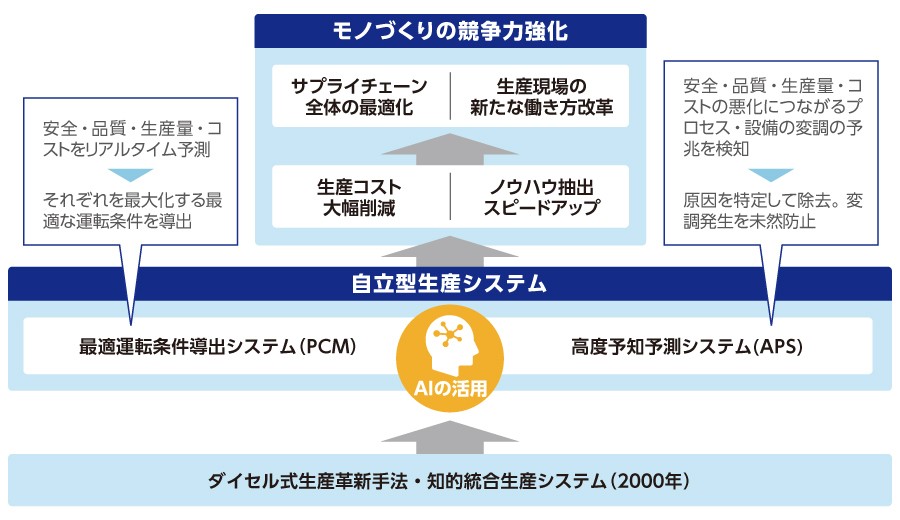

2020年8月、ダイセルは「自律型生産システム」を開発したと発表した。生産現場で収集したデータを人工知能 (AI) が学習することで、「ダイセル式生産革新手法」を劇的に進化させたという。

「ダイセル式生産革新手法」とは、2000年に実現した、ムダやロスのないものづくりを実現する手法である。団塊世代の大量退職による生産性低下が懸念された、「2007年問題」を前に確立し、大幅な生産性向上に寄与してきた。特に主力の網干工場 (兵庫県姫路市) では、作業員の負荷を低減し、一人当たりの監視範囲を約3倍に広げることに成功したという。

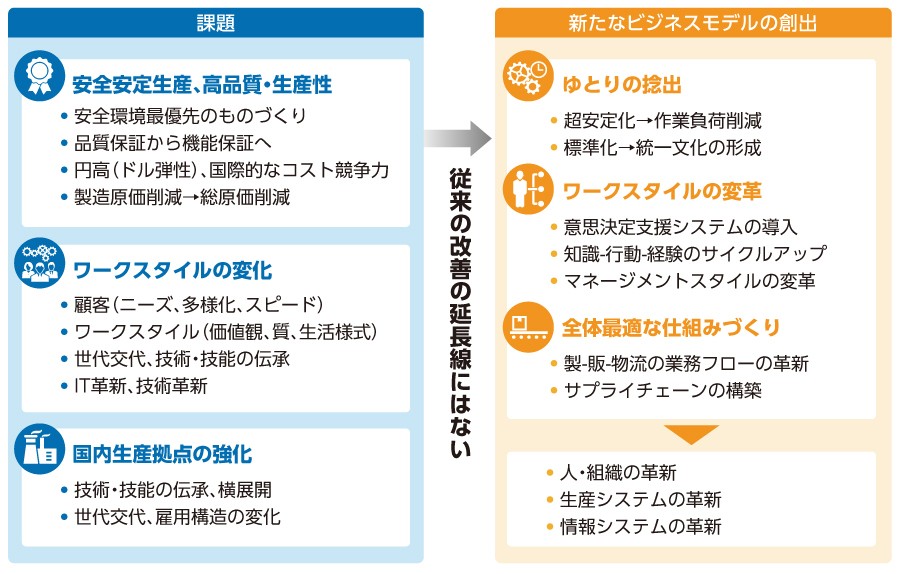

当時の資料を見せてもらうと、「新たなビジネスモデルの創出」を掲げ、「情報の一元化」が強調されている。今から22年前と言えば、フロッピーディスクがまだ現役だった時代だ。同じ頃、0.1秒間に100万単位で生成される生産現場データの中から必要なものを見極めて蓄積する手法が確立されていたことからも、ダイセルの先進性が伺える。

「情報の一元化」には独自の工夫があった。その一つが「言語統一」だ。それまでは、同じポンプ一つとっても「倉庫西側のポンプ」や「P100番」など呼び名が異なり、認識のずれから対応の遅れが発生していた。そこで、全ての設備機器にユニークな名称を割り振ってデータ化し、稼働状況などの情報も統合管理することで、トラブル発生時の原因究明を行いやすくしたのだ。これが20年後、AIが学習しやすいデータの蓄積にもつながったと言える。

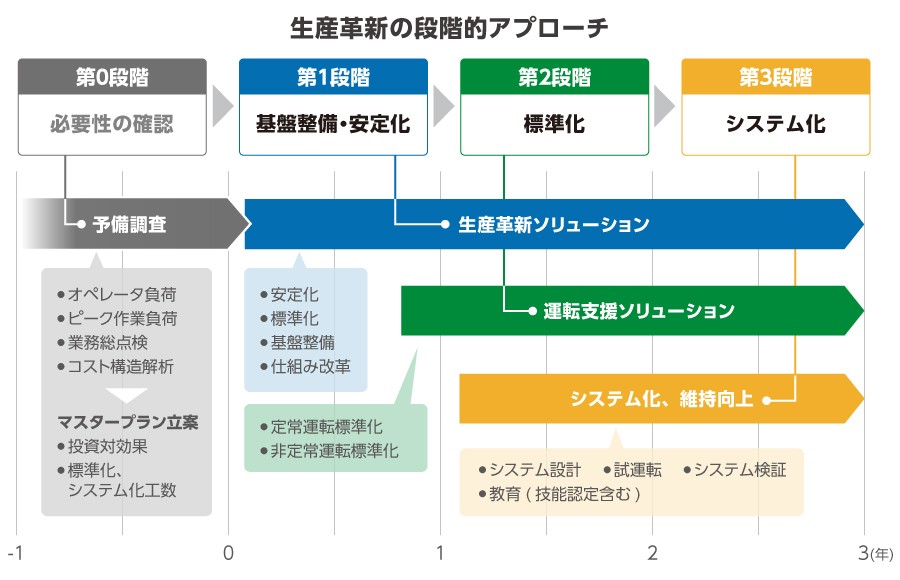

三好様は、「ダイセル式生産革新手法」の実現には第0段階 (必要性の確認) の後、さらに3つの段階が必要だと語る。

第1段階の「基盤整備・安定化」は、言語統一をはじめとする現場の作業負荷の軽減だ。

第2段階の「標準化」では、熟練作業員の監視、操作、判断に関わるノウハウを抽出する。これをダイセルでは「ノウハウの形式化」と呼んでいる。

第3段階の「システム化」では、標準化した意思決定フローをシステムに実装する。三好様は、この順番に意味があると言う。

「第1段階でムダを残したまま第2段階の標準化を進めると、それ以降ずっと現場にムダな作業を強いることになってしまいます。目的に対して必然性のある作業に絞った上で、標準化していくことがポイントです」

AIが引き出す、熟練作業員の暗黙知

「ダイセル式生産革新手法」の核心は、ヒアリングにより生産現場の熟練作業員が持つノウハウを引き出し、誰もが使えるように標準化することにある。暗黙知とも言えるそのノウハウは、ものづくりの競争力を高めてきた源泉と言っても過言ではない。

ヒアリングの手法にもこだわった。聞き役となるのは、社内試験に合格したファシリテーション能力の高い人物だ。熟練作業員が変調に気付き、どうすべきか判断し、解決するまでの一連の流れをヒアリングするのだが、あえて対象作業に詳しくない人が適任だという。熟練作業員が無意識のうちに行っている創意工夫は、先入観のないまっさらな頭で聞いたほうがうまく引き出せるのだそうだ。

一方で、ヒアリングによるノウハウの抽出には多大な時間と労力がかかり、時にはシステム導入の障壁にもなっていた。そこで、「自律型生産システム」では、東京大学と共同開発したAIを使って、生産現場データと熟練作業員の業務を分析し、ノウハウを機械的に抽出させることに成功。その結果、最適な運転条件を算出することや、設備機器トラブルの予兆検知精度を向上することができた。

「自律型生産システム」内にあるAIアルゴリズムの特長は、過去データから答えを導く「帰納法」と、原理原則から答えを導く「演繹法」を両立させたことだ。ディープラーニング (注1) など従来の手法は、過去データを用いて帰納的な計算を行うが、変数が多岐にわたる化学プラントでは十分な精度を得られなかった。

そこで、品質やコスト変化など「結果」と、それら「原因」の複雑な因果関係、約20年間蓄積してきたデータとリアルタイムな事象を瞬時に組み合わせて演算することで、格段に精度を高めることに成功した。国内全拠点に「自律型生産システム」の導入が完了した場合には、グループ全体で年間最大100億円のコスト削減が見込めるという。

- 注1) コンピューターが自律して学習する機械学習の手法。従来の機械学習では実現できなかった複雑なデータ処理を行うことが可能となる。「深層学習」と呼ばれることもある。

兼務のプロジェクトだからこそ意味がある

「自律型生産システム」のプロジェクトメンバーは、さまざまな拠点や部門から集められたエース級の人材で、多くは本業と兼務で取り組んでいる。これには理由がある。

「DXの成否を決めるのは、社内で真の目的を共有できているかです。追求すべきは目的であり、それに合致した取り組みができているか、現場の業務にまで落とし込めているかを常に意識しています。現場を離れている人がそこに潜む課題を肌で感じるのは難しいでしょう。だからこそ、兼務することに意味があります」(三好様)

兼務には本業にあたる部門の上司と折衝など、難しさもある。なぜ「自律型生産システム」が必要なのか、十分な理解がないと単に人材の引っ張り合いになってしまう。

「生産現場では『こんなことができたらいい』ということが沢山あります。しかし、そのまま実装してもうまくいきません。本来の目的に立ち返り、自分たちのやるべきことに注力することが重要です」(三好様)

「本来やるべき仕事ができているか」が論点

「自律型生産システム」は人間の仕事を奪うディスラプター (破壊的技術) にも見えるかもしれない。確かに自律化によってなくなる仕事はあるが、三好様は「そもそも本来やるべき仕事ができていますか?」と問い続けている。

「例えば、現場巡回は作業員が当たり前にやらなければならないとされている仕事の一つです。しかし、データから能力低下を検知しアラートを出せば、巡回無しでリカバリー業務に注力できます。また、急な設備機器トラブルに部課長クラスが翻弄される必要はないはずです。これだけ激しく変化する世の中、人々はもっと余力を持ち、潜在的なチャンスをつかむための戦略的な仕事にシフトすべきだと考えます」

追求すべきは、「真の目的」だ。AIがポイントかのように見える「自律型生産システム」だが、「目的を達成できるならAIでなくても構わない」というのが三好様のスタンスである。