積水(無錫)塑料科技有限公司 様

概要:

DXによるスマート工場の実現で、業務革新を加速。

導入サービス:

ボタンをクリックするとPDFダウンロードフォームへ移動しますので、必要事項をご入力ください。

ご入力いただいたメールアドレス宛に、ダウンロード用のURLをお送りします。

お客さまインタビュー

事例概要

課題と解決策

課題

需要増に応えるため生産性の向上が必要だった

解決策

稼働状況の見える化で予想の2倍を超える生産量の伸び率を達成

課題

生産設備のトラブル状況を正確に把握できなかった

解決策

設備の故障状況が詳細に分かるようになり計画的な保守も可能に

課題

DX推進による業務効率化が求められた

解決策

生産部門だけでなく間接部門の効率化にも大きく貢献

採用の理由と経緯

DX推進による業務革新へ、最適なパートナーであると感じた

松野 純雄氏

同社では、高まる製品需要に応えるため、ITを活用した生産性の向上を検討。とくに作業員任せになっていた夜間の設備稼働状況をリアルタイムに把握できるシステム構築を目指し、パートナーにKDDIを選んだ。

その理由について松野氏は「信頼できるパートナーを探す中、中国・蘇州で行われたKDDIのセミナーに参加したところ、製造業におけるIoT、RPAの導入効果について説明を受け、当社の将来ビジョンにぴったりだと感じました。また、担当者が我々の望むシステムを熱心に提案してくれたことも大きな決め手になりました」と経緯を語る。

導入後の効果

夜間作業の監視効果で、予想を超える生産性向上を実現

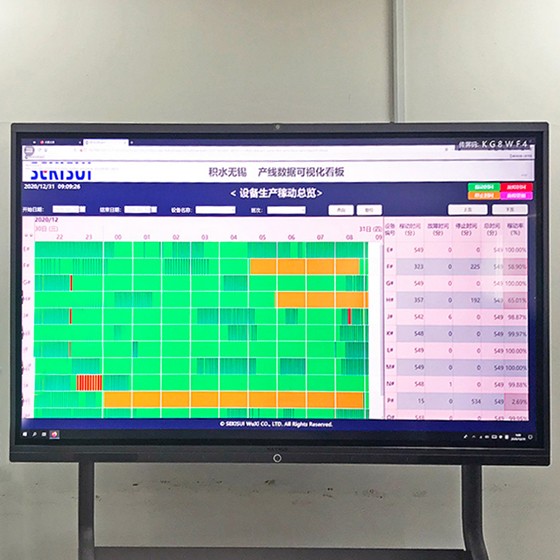

生産設備見える化システムを導入したことで、1日あたりの生産量が約1%増加。増え続ける需要に応えられる生産能力を獲得できた。

松野氏は「以前は管理者がいない夜間に生産量が落ちる傾向がありましたが、本システムによって設備の稼働状況が可視化されたため、いわゆる監視効果で生産性を向上できました。計画段階では0.3〜0.5%程度の増加を見込んでいましたが、予想を上回る成果を達成できました」と言う。

設備のトラブル状況も詳細に分かり、計画的な設備保全が可能に

工場内のほぼすべての生産設備の稼働状況をモニタリングできるようになったことで、故障などトラブルの発生状況も正確に把握できるようになった。松野氏は「メインの射出成型機1台につき、3〜4台の周辺設備がありますが、ライン停止時にどの設備のトラブルなのか、追うことができるようになりました。状況に合わせて早期に修繕し生産への影響を回避できるほか、将来的には予防保全にも役立てたいと思います」と言う。

DXを支援するKDDIの総合力が、スマート工場の実現に貢献

今回の生産設備見える化システムは、スマート工場の実現へ向けた第一歩であり、次なる計画も着々と進行している。松野氏は「設備の稼働データと生産計画システムの連携による最適な工程組み立てや、原材料発注・通関手続の自動化、日本のマザー工場との情報共有化を進める予定です。さらに、KDDIからペーパーレス化やオンライン会議システム、スマートグラスなど多様なサービスを提案してもらい、会社全体のデジタル革新が大きく前進しました。今後も協力を得て一層の効率化を進めたいと考えています」と展望を語る。

- ※ 記載された情報は、掲載日現在のものです。

担当からのメッセージ

張 奇峰 (Zhang Qifeng)

長年のIoTの経験、お客さまのニーズに応じた積極的な提案、チームワークにより、システムの構築・保守をワンストップでご提供できました。今後もDX、スマート工場はもちろん、お客さまの課題解決に貢献していきます。

本サービスへのお問い合わせ

KDDI 法人営業担当者が、導入へのご相談やお見積もりをいたします。

何かご不明な点があればお気軽にお問い合わせください。